BrightLine Weld und OCT

bieten ganz neue Möglichkeiten.

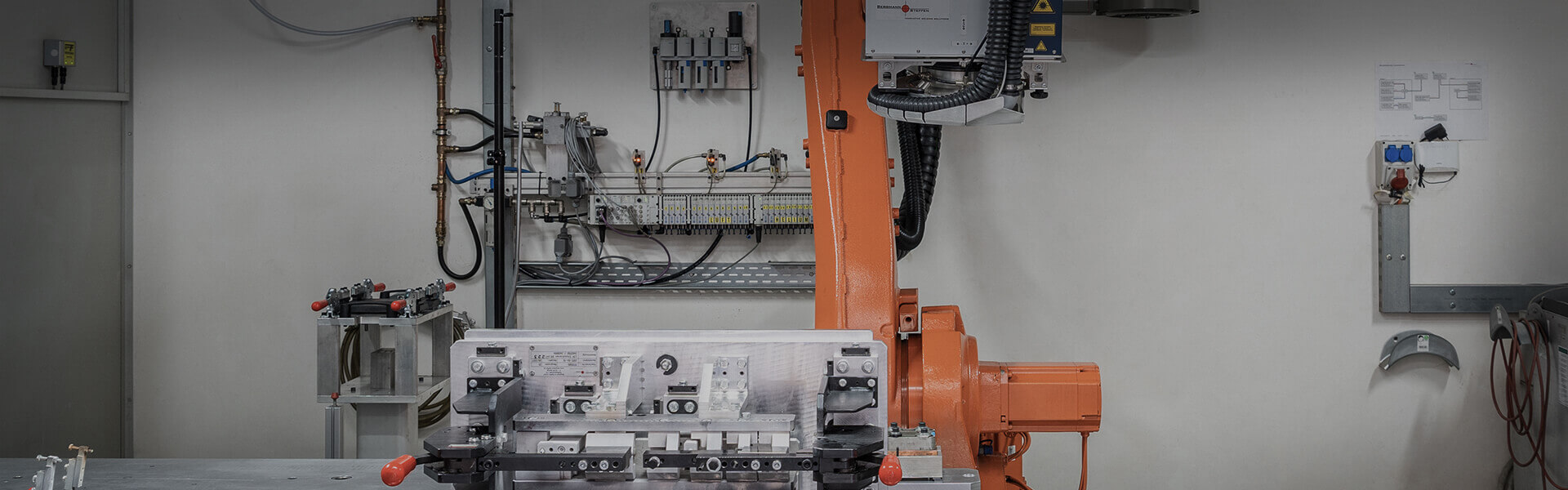

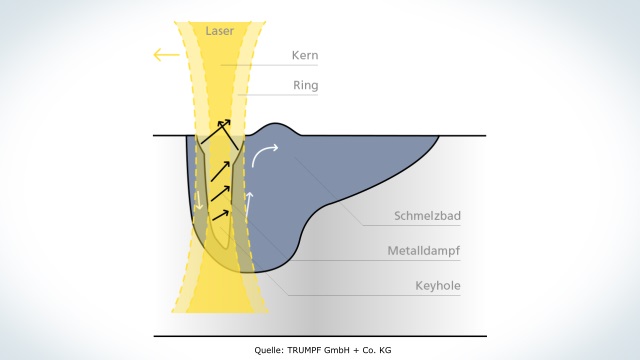

Bei der „BrightLine Weld“ Technologie wird die Laserleistung in ein spezielles „2 in 1 – Laserlichtkabel“ eingekoppelt. Dabei kann die Strahlleistung auf Kern und Ring verteilt werden. Die Aufteilung der gesamten Strahlleistung in Kern und Ring kann mithilfe einer motorisch betriebenen Keilweiche flexibel für die jeweilige Schweißapplikation angepasst werden.

Das Ziel dieser Entwicklung ist es Spritzer beim Laserschweißen zu vermeiden, die ein erhebliches Qualitätsdefizit darstellen können. Schweißspritzer entstehen, wenn der beim Tiefschweißen ausströmende Metalldampf das Schmelzbad beschleunigt und so Spritzer an der Keyhole-Rückwand austreten können. Zeitaufwendige Nachbearbeitungsschritte der Bauteile oder Reinigungsarbeiten an der Maschine sind oft die Folge, die durch den Einsatz von „BrightLine Weld“ minimiert werden sollen.

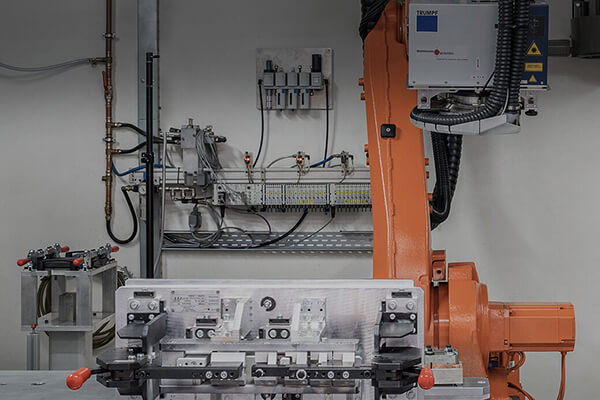

Da allerdings viele im Markt bestehende Anlagen nicht mit „BrightLine Weld“-fähigen Lasern betrieben werden, besteht bei uns auch weiterhin die Möglichkeit die PFO 3D mit einem Standard-LLK (200 µm Faserdurchmesser) zu betreiben, um Prototypenschweißungen unter den vorliegenden Bedingungen abbilden zu können. Weitere Informationen auf der Trumpf Webseite.

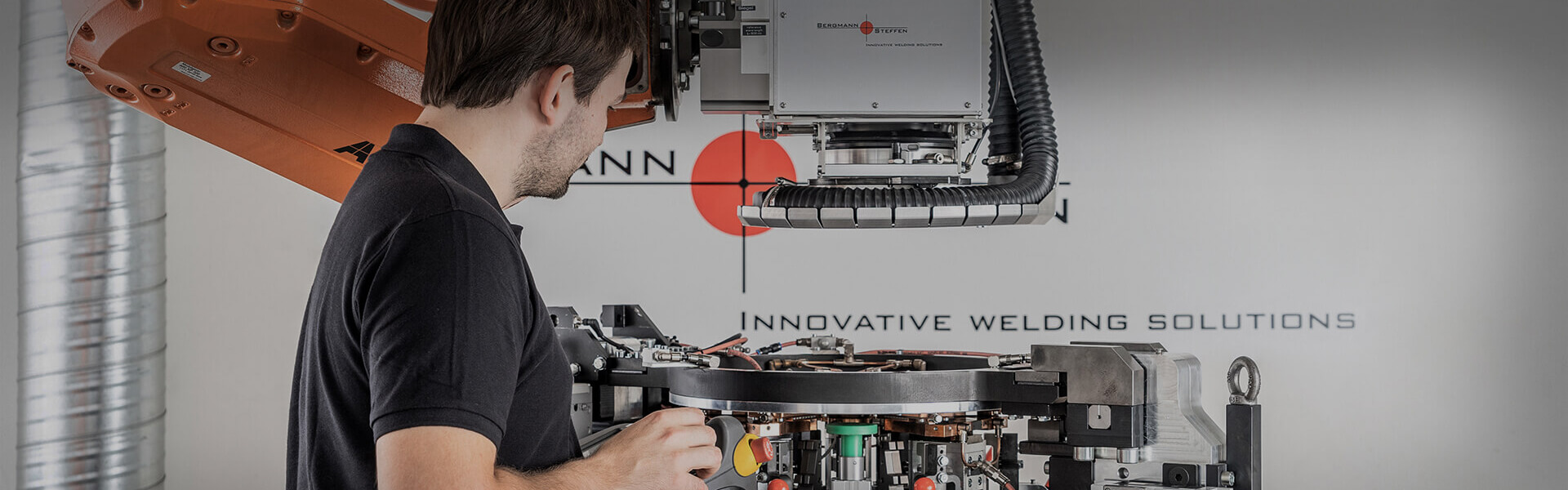

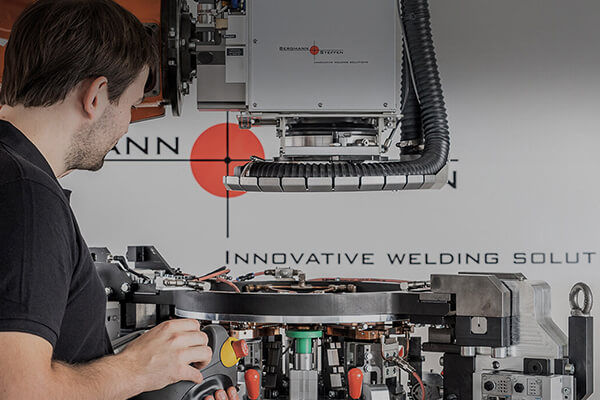

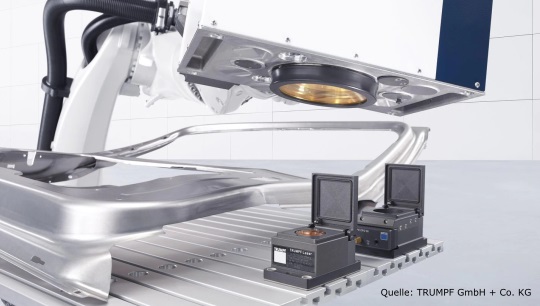

Eine unserer Scanneroptiken (I-PFO 3D) haben wir durch eine OCT-Nahtregelung (OCT = Optische Kohärenztomographie) und Überwachung erweitert. Ein OCT-Messstrahl regelt dabei die Nahtlage, kann für die Inline-Messung der Einschweißtiefe verwendet werden oder überprüft die Qualität der geschweißten Naht. Durch den Einsatz einer Nahtlagenregelung kann eine Schweißapplikation erst ermöglicht (sog. Stirnkehlnähte an Blech-Pressteilen) oder die Ausschussquote minimiert werden.

Weiterte Informationen über die vielfältigen Einsatzmöglichkeiten erhalten Sie auf der Trumpf Webseite oder direkt bei uns.

Unseren Laborleiter erreichen Sie unter +49 5225 8786 29 und per E-Mail.

Neben der Erweiterung mit der OCT-Nahtregelung wurde ebenfalls die Funktion „CalibrationLine“ im Laserzentrum zu Vorführzwecken nachgerüstet. Damit kann in regelmäßigen Abständen die Fokuslage kontrolliert und automatisiert korrigiert werden. Mit einer zusätzlichen Leistungsmessung ergibt sich in einem automatisierten Produktionsablauf so ein absolut kontrollierbares und wiederholgenaues Schweißergebnis.

Quelle: Trumpf